In een serie artikelen beschrijven we de elf basisrisicofactoren (BRF's) die in de IMA gebruikt worden. In dit artikel staat de basisrisicofactor Materieel en middelen (MM) Hardware (HW) centraal

Beschrijving

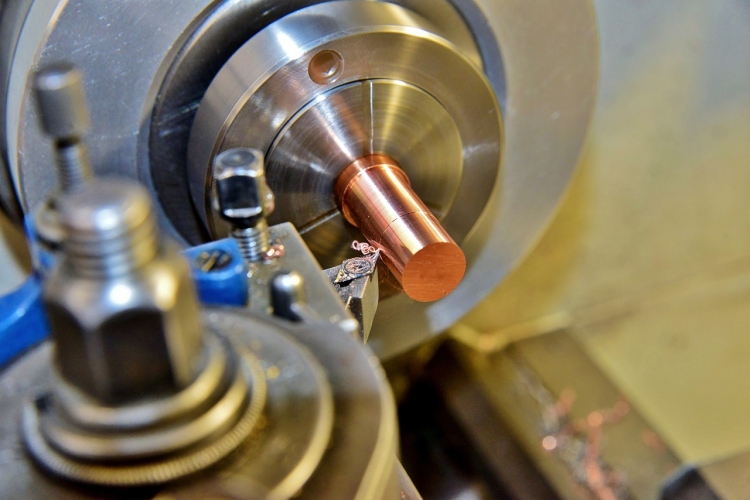

Deze BRF betreft beschikbaarheid en een normaal gebruik en een normale levens- of gebruiksduur van materialen, gereedschappen, (hulp)middelen en componenten. De kwaliteit, conditie, beschikbaarheid versus de verwachte levensduur van materialen, gereedschappen en componenten van installaties bepaalt mede de kwaliteit, effectiviteit maar ook de veiligheid en gezondheid van het werk.

Deze BRF gaat niet over ontwerp en/of de mate van onderhoud, hiervoor zijn specifieke BRF’s beschikbaar:

- falen veroorzaakt door slecht ontworpen installaties = ONTWERP (OW) (DESIGN DE)

- falen veroorzaakt door slecht onderhoud = ONDERHOUD (OH) (MAINTENANCE MANAGEMENT MM).

Voorbeelden

Hierbij kan gedacht worden aan:

- Voldoende (financiële) middelen voor aankoop, onderhoud of verbetering van materialen.

- Gebruik van het juiste middel voor de juiste klus. Toezien dat het middel op de juiste manier en op het juiste moment gebruikt wordt. Dit lijkt vanzelfsprekend, maar helaas zijn er legio voorbeelden waar dit niet het geval is.

- Het middel moet beschikbaar en gebruiksklaar zijn. Dit betekent dat het in goede conditie is en onbeschadigd is. In de praktijk betekent dit dat reserveonderdelen beschikbaar moeten zijn dan wel zeer snel geleverd kunnen worden en dat voor cruciale onderdelen een back-up aanwezig is.

- Met de juiste machine-instellingen werken.

- Bij niet-gebruiken het middel op de juiste manier opbergen of opslaan.

- Modulair werken. Een onderdeel dat niet goed functioneert uit het middel halen, dit vervangen en het vervolgens repareren zodat het klaar staat voor vervanging. Ondertussen blijft het arbeidsmiddel inzetbaar.

- Ontbreken van duidelijkheid wie waar verantwoordelijk voor is. Dit is verantwoordelijkheid die niet valt onder regulier gepland onderhoud. Een voorbeeld van een metaalbedrijf dat dit goed op orde heeft is een bedrijf dat onderscheid maakt in drie niveaus:

- ELO – eerstelijns onderhoud – zorg dat medewerkers op de werkvloer tot op bepaalde hoogte zelf zorgen voor goede inzetbaarheid van middelen. Ze controleren, lossen de meest voorkomende en kleine storingen op, inclusief het vervangen van kleine onderdelen die dan ook beschikbaar zijn. Dit vereist dat ze hiervoor goed zijn opgeleid.

- TD – technische dienst – sommige reparaties kunnen door de eigen technische dienst worden uitgevoerd.

- Leverancier/extern bedrijf zorgt voor vervangen of reparatie. Vaak betekent dit tijdelijk vervangen van een apparaat of middel.

- In een magazijn werken orderpickers. Voor de hoge pickposities in de stellingen waar ze maar af en toe iets hoeven te picken staat in elk pad en aan beide kanten een rijdend bordes dat met een reling met wielen aan de stellingen is bevestigd. De heftruck met hoge hefmast zet de pallets met pickvoorraad klaar op de stellingposities. Ondanks het feit dat het niet mag, stappen de orderpickers vaak even op een pallet en gaan met de heftruck omhoog om iets te picken. Dat gaat sneller dan een bordes halen en dan hoeven ze minder te lopen. Dit is verboden. Het management moet ingrijpen.

Grondoorzaken

- Geen kennis van de juiste normen voor aanschaf van de juiste middelen.

- Het juiste middel is niet beschikbaar of gebruiksklaar. Dit betekent vaak al snel dat het vervolgens niet in goede conditie en beschadigd is. Daarnaast wordt de klus dan minder goed uitgevoerd.

- Gebruik van het juiste middel voor de juiste klus. Voorbeeld: bij het aandraaien van moeren werkt een medewerker met een slagmoersleutel (deze maakt een hard geluid). De machine is zwaar, geeft veel trillingen en een hoop herrie. Deze moeren kunnen echter net zo goed aangedraaid worden met een hydraulische machine die op een statief staat (deze maakt een zacht geluid). Geen trillingen, geen lawaai, geen herrie: je moet alleen de machine even pakken. In een montagebedrijf werkten vooral de oudere medewerkers met de slagmoersleutel. Als reden gaf één van hen op ‘ik werk hier al 25 jaar en ik doe het al 25 jaar zo, ik ben er aan gewend het zo te doen’.

- Reserveonderdelen zijn onvoldoende beschikbaar, dan wel worden te traag geleverd. Voor cruciale procesonderdelen moet een back-up aanwezig zijn.

- Werken met de juiste intensiteit of instelling van het apparaat. Bij een gevelreinigingsbedrijf hadden opvallend veel medewerkers RSI-achtige klachten. Dit bleek een relatie te hebben met het werken met de hogedrukspuit. De werkgever besloot trillingsonderzoek te laten uitvoeren door een arbeidshygiënist. Het bleek dat de medewerkers die gevels reinigen met 300 bar aan druk werken (dat is een druk van 300 kg per vierkante centimeter). Dit terwijl 80 bar aan druk ruim voldoende is. Sterker nog: een hogere druk reinigt niet beter, beschadigt zelfs de gevel en zorgt voor vorstschade omdat er zo poreuze voegen ontstaan waar vocht achter kan gaan zitten. De voegen vriezen dan kapot in de winter. De medewerkers dachten ‘als ik het flink voel, dan werk ik ook goed’, het tegendeel bleek het geval te zijn. Bij lagere druk gaat het apparaat ook veel langer mee. Er is een speciale toolboxmeeting gehouden om dit euvel uit te sluiten.

- Bij (nog) niet gebruiken het middel op de juiste manier opbergen of opslaan. De gouden regel bij de opslag van gereedschappen is dat de opslag droog en vorstvrij is. Om roest door condensvorming te voorkomen, is een goede ventilatie van de bergruimte dan ook van groot belang. In een fabriek was de opslag zo vol dat de ventilatieroosters afgeblokt waren, de ruimte was vochtig geworden en er trad roestvorming op de gereedschappen.

- Niet goed opslaan, opbergen, overdragen of achterlaten van middelen bij ploegendienst of bij gemeenschappelijk gebruik.

Gevolgen

Voorbeelden zijn:

- Werken met defecte of niet tijdig gekalibreerde materialen en middelen.

- Oneigenlijk gebruik van materialen en gereedschappen.

- Er is geen indicatie over de toestand van het systeem beschikbaar. Bijvoorbeeld een overzicht van maandelijkse checks of wanneer deze gedaan zijn en door wie. Er is geen evaluatiemethode en/of er zijn geen criteria voor.

- Grotere kans op ongelukken en verwondingen.

- Mindere kwaliteit van het werk

Verbetering

- Gebruik inkooprichtlijnen voor de belangrijkste middelen of werken met programma’s van eisen.

- Zorg dat men op de hoogte is van relevante normen en pas deze toe (NEN, CEN, ISO, NPR et cetera).

- Zorg voor een systeem dat werkt naast het al geplande reguliere onderhoud.

- Betrek de medewerkers die met de middelen werken bij de inkoop.

- Voer at random ongeplande inspecties uit.

- Zorg voor voldoende reserveonderdelen en/of back-upapparatuur die ook meteen inzetbaar is.

- Zorg bij kritische apparatuur voor een 24-uurs (vervang)service.

-

Zorg voor een systeem (afvinklijst, overdracht) waarbij na iedere dienst of shift alle apparatuur op de juiste manier opgeborgen, opgeladen, schoongemaakt et cetera is. Zo is er een garantie dat iedereen elke werkdag met de juiste middelen in de juiste staat kan beginnen. Indien er een probleem is dat niet opgelost is of kan worden zorg dan dat daar een melding van is die gezien wordt voor ingebruikname.

Zelf uw RI&E maken?

Bekijk de demo en probeer gratis twee modules van de IMA.